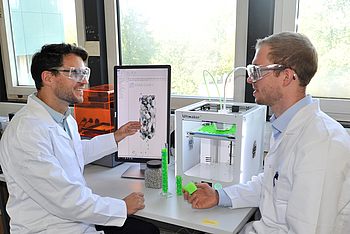

„Wir wollen mit einem anspruchsvollen Arbeitsprogramm moderne Simulationsmethoden, Additive Fertigung und verfahrenstechnische Experimente vereinen“, berichtet Juniorprofessor Gregor D. Wehinger. Der Professor für Dynamik chemischer Prozesse am Institut für Chemische und Elektrochemische Verfahrenstechnik der TU Clausthal ist Preisträger des diesjährigen Stipendiums der Max-Buchner-Forschungsstiftung. Sein Arbeitsgebiet umfasst die detaillierte Modellierung von chemischen und elektrochemischen Reaktoren mit numerischer Strömungsmechanik.

Etwa 15 Stipendien werden jährlich von der Max-Buchner-Forschungsstiftung mit jeweils 10.000 Euro Fördersumme pro Vorhaben ausgestattet. Besondere Priorität haben Anträge mit stark interdisziplinärem Charakter und explorierende Arbeiten zur Vorbereitung von Forschungsanträgen bei der DFG (Deutsche Forschungsge-meinschaft) und anderen Förderorganisationen.

„Der Festbettreaktor (FBR) ist neben dem Strukturreaktor der am häufigsten verwendete Reaktortyp der chemischen und Prozess-Industrie (CPI)“, erklärt Professor Wehinger und verweist auf die Vorgehensweise. Im Rahmen der geförderten explorativen Arbeiten wird ein Workflow für modellbasiertes Rapid Prototyping von Festbettreaktor-Pellets erarbeitet. Pellets sind meist keramische Füllkörper, die als Festbett-Katalysatoren eine zentrale Funktion besitzen, idealerweise über eine große spezifische Oberfläche verfügen und einen geringen Druckverlust im Festbett erzeugen. Rapid Prototyping ist die Anwendung additiver Fertigungsverfahren wie dem 3D Druck für die schnelle Herstellung von z.B. Design- oder Funktionsprototypen als Produktentwicklungsmethode. Dabei werden die Prototypen ohne bauteilspezifische Werkzeuge direkt auf Basis der CAD-Konstruktion Schicht für Schicht hergestellt. Die Additive Fertigung befindet sich im Bereich der chemischen Verfahrenstechnik am Anfang.

Die konventionelle Katalysatorentwicklung in unterschiedlichen Pelletformen ist komplex, kostenintensiv und mit hohem zeitlichem Aufwand (typischerweise rund zehn Jahre) verbunden. Ziel des Projektes ist, den Entwicklungsprozess von Pelletformen mit Simulationsmethoden (wie Computational Fluid Dynamics oder Ra-pid Prototyping) zu beschleunigen. „Wir fertigen Funktionsprototypen für die anschließende experimentelle Untersuchung“, ergänzt Sören C. Scherf, wissenschaftlicher Mitarbeiter im Team von Professor Wehinger. „3D-Druck gewinnt auch in der Verfahrenstechnik an immer größerer wissenschaftlicher Bedeutung. Mit Hilfe von Simulationen können Pellet-Designentwürfe erstellt und die Anzahl der Experimente auf einzelne ausgewählte reduziert werden. Kombiniert mit Rapid Prototyping und der experimentellen Validierung der Simulationen können wir den Entwicklungsprozess weiter beschleunigen“, so Wehinger.

Den Nutzen der innovativen Methodik sieht das Forscherteam auch für die chemische Technik, die Verfahrenstechnik allgemein und die Biotechnologie. Aus dem Projekt sind bereits weitere Forschungsthemen zur simulationsbasierten Auslegung und Additiven Fertigung von chemisch-verfahrenstechnischen Strukturreaktoren entstanden.

Für Studierende bietet die Arbeitsgruppe aus diesen Bereichen auch Lehrveranstaltungen an: im Wintersemester „Computational Fluid Dynamics (CFD) für Verfahrenstechnik“ und im Sommersemester „3D-Druck in der Verfahrenstechnik“ (weitere Informationen dazu).

Kontakt:

TU Clausthal

Presse- und Öffentlichkeitsarbeit

Telefon: +49 5323 72-3904

E-Mail: presse@tu-clausthal.de